Stupite u kontakt s nama

Telefon

Austrija

19.09.2019

Johann Borgers GmbH koristi tehnološku platformu MultiMaterial-Welding tvrtke KVT-Fastening

Johann Borgers GmbH razvija prilagođena rješenja za prigušivanje, izolaciju i opremu za brojne modele osobnih automobila i kamiona. Koriste se različite tehnike spajanja, ovisno o mjestu ugradnje na vanjskom tijelu, kao i u odjeljku za motor, putnike i prtljažnik. S novom tehnologijom MultiMaterial -Welding (MM-W) tvrtke KVT-Fastening, Borgers je uspio implementirati varijantu pričvršćivanja za podni prtljažnik s papirnom jezgrom saća za luksuzni SUV, što se s tehničkog gledišta nije moglo realizirati koristeći konvencionalne metode.

Proizvodi koji prelaze standard (DIN)

Gledati i posegnuti u policu s DIN dijelovima i ostalim standardnim elementima za spajanje je rutina za Dipl. Ing. Mark Maibom, koji je odgovoran za tehnologiju spajanja u odjelu za industrijski inženjering u Johann Borgers GmbH: „Standardizacija tehnika spajanja zavarivanja, lijepljenja, zakovica i vijaka ima visoki prioritet na svim lokacijama tvrtke Borgers. Jer to je jedini način na koji možemo osigurati postojanu pouzdanost procesa u proizvodnji i montaži naših proizvoda. U diviiiji Industrijskog inženjerstva za automobilski sektor, mi se ipak suočavamo s novim izazovima. " Jedan od razloga za to je velika varijanca portfelja proizvoda: Između ostalog, Borgers proizvodi akustički učinkovite dijelove za obloge i prigušivanje za bočne ploče, podove prtljažnika i stražnje police u unutrašnjosti. Pored toga, proizvode se složene montažne jedinice, poput nekoliko četvornih metara velikih krovnih obloga s ugrađenim ručkama, svjetlima i pretincima, kao i stražnjim policama putničkih automobila s ugrađenim zvučnicima i suncobranima ili oblogom sjedala vozača sa svjetlosnim elementima , Postoje i vanjske zaštitne ploče podloge i obloge luka kotača.

Sve točke pričvršćivanja pod kontrolom

Obrađuje se mnoštvo različitih materijala kako bi se zadovoljili pojedinačni zahtjevi kupca. Ovaj raspon čine termoplastične i duroplastične potpore do netkanog materijala, poliuretanskih filmova i aplikacija od prave kože kao ukras. Maibom dodaje: „To rezultira raznim različitim točkama pričvršćivanja u ili na vozilu koje su smještene izravno na karoseriji vozila ili na raznim metalnim ili plastičnim nosačima. Odgovarajući spoj je zavaren, zalijepljen, zakovičen ili spojen vijcima, ovisno o materijalu i zahtjevima kupca. Veliki dio ovih priključaka može se pouzdano i ekonomično izraditi DIN-dijelovima i ostalim elementima za pričvršćivanje. Međutim, neki se zahtjevi uopće ne mogu ispuniti s ovih gledišta ili ne u skladu s standardom koji kupac i mi postavljamo na naše proizvode s tehničkog stajališta kao i u pogledu održivosti. "

Nova tehnologija je željena i ...

Zbog toga je razvojni tim čiji je sastavni dio Mark Maibom uvijek u potrazi za novim mogućnostima za još učinkovitiju ugradnju pojačanja ili pričvrsnih točaka u komponente: „Cilj je uvijek postići pojednostavljenje na što većem broju područja: broj pojedinačnih dijelova proizvoda, s težinom, naporom pri sastavljanju i na kraju s kasnijim recikliranjem. " Zbog toga se kod Borgersa sve češće koriste takozvani „FIP“ dijelovi (funkcionalni integrirani dijelovi), poput ručica s ugrađenim kvakama, za koje nisu potrebni dodatni vijci.

... pronađen je MultiMaterial Welding

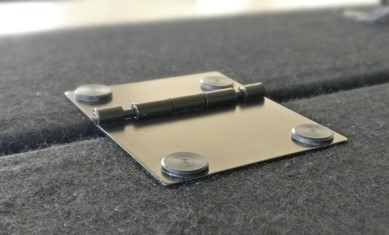

Maibom je saznao za događaj na temu "WoodWelding" preko kolege. U ovom procesu koji se koristi u industriji namještaja, ultrazvuk se koristi za zavarivanje plastičnih dijelova u drvene materijale. Ta ista tehnologija se koristi u medicinskom sektoru pod imenom „BoneWelding“ kako bi se ubrzalo zacjeljivanje slomljenih kostiju. Tim je obavio kratko istraživanje i otkrio o verziji MultiMaterial-Welding (MM-W) dizajniranu za industrijsku upotrebu. U ovom se procesu termoplastični elementi "guraju" kroz gornji sloj poroznih sendvič materijala koristeći ultrazvuk u sekundi, bez prethodnog bušenja ili prethodne obrade. Trenje između površine „vijka“ i komponente osigurava da površina samog elementa postane materijal s kojim se spaja. Zbog svoje tvrdoćeipak zadržava oblik i može se opteretit odmah nakon instalacije. O tome govori i Mark Maibom: „Čini se da je ova tehnologija napravljena za nas. Jer se puno naših proizvoda temelji na upravo tim poroznim PUR sendvič komponentama za koje je razvijen MM-W. Do sada smo koristili poznate tehnike spajanja za te komponente. Međutim, to je uvijek bilo povezano s dodatnim radom i ograničenjima, kao što su obrada rupe prije-i-posle, i ili potrebno dulje vreme stvrdnjavanja ili sušenja. "

Idealan projekt za novu tehnologiju

Dipl. Gregor Eckhard, direktor tvrtke MultiMaterial-Welding GmbH, brzo je kontaktiran. Tada je Borgersov razvojni tim i MM-W izveo prve testove materijala. Istodobno je preispitano vrijeme za narudžbu odgovarajućih proizvoda za početni pilot projekt. Maibom je o tome rekao: „Međutim, prije prvih praktičnih ispitivanja koristili smo kalkulator: Budući da ovisno o vrsti aplikacije i količini izračunatih troškova stroja, to je imalo i pozitivne i negativne učinke. Nakon pregleda nekoliko mogućih projekata za klijente, na kraju je utvrđeno da je jedan idealan za MM-W i s tehničkog i ekonomskog stajališta. "

Specifičan zahtjev je lagani i vrlo stabilni podni prtljažnik s papirnom saćastim jezgrom. Ovisno o naručenoj opremi osobnih automobila, kupac to treba u različitim dekorima, kao i sa ili bez drugih montiranih detalja. Osim grip-trake, svaka varijanta ima niz pričvrsnih elemenata koji se zahvaćaju u karoseriju vozila i centriraju podnu prtljažnik preko karoserije. Poseban je izazov što se ovi elementi moraju postaviti vrlo blizu ruba poda prtljažnika. Zbog toga se isključuje uporaba drive-in matica, zakovica i sličnog. To će oštetiti rubno područje ili će element vidljivo strći. Prema Marku Maibomu oboje su "neprihvatljivi".

MultiMaterial zavarivanje ispunjava sve zahtjeve

Posebni zahtjevi za zavarivanje razvijeni su zajedno s KVT-Fastening. Prva verzija imala je metrički navoj. Zatim je razvijeno rješenje s nižim troškovima s samoureznim vijkom. MM-W tehnologija omogućava postavljanje ovih spojnih elemenata izravno na rub bez da su vidljivi odozgo kako bi se ispunili zahtjevi kupaca. Osim toga, metoda je bila uvjerljiva s obzirom na zatezne sile i opterećenja težine koji se javljaju tijekom vožnje čim u prtljažniku postoje velika opterećenja. O tome govori i Mark Maibom: „Konačno rješenje je idealan standard s tehničkog i ekonomskog stajališta. Ovo vrijedi i za pouzdanost postupka: Budući da je svaki postupak zavarivanja podložan stalnom nadzoru. Svaka materijalna slabost u podu prtljažnika koja narušava sigurno držanje odmah će biti vidljiva na ovaj način. "

Mark Maibom izvodi početni zaključak: „MultiMaterial tehnologijom zavarivanja ušli smo na potpuno novi teritorij, što je, naravno, predstavljalo rizik. To je razlog više zašto smo sretni što je sve proteklo bez problema - i to ne samo s tehničkog gledišta: Suradnja s timovima MultiMaterial-Welding GmbH i KVT-Fastening GmbH bila je pozitivna u svakom pogledu. Inače se trenutni projekt ne bi mogao provesti na ovaj način. Na temelju dosadašnjeg iskustva, trenutno provjeravamo koji su drugi projekti prikladni za tehnologiju ili koji se dijelovi FIP-a mogu razviti ili poboljšati iz toga. "